etiSZOP narzędziem pomocnym przy wykrywaniu niezgodności

Środki zaradcze, czyli trzy działy w pełnej gotowości

Nad tym, by do produkcji etykiet nie trafił wadliwy surowiec, czy półprodukt czuwają w Etisofcie trzy działy: logistyki wewnętrznej, jakości oraz technologii. Dzięki wdrożeniu działań prewencyjnych i zapobiegawczych, już na etapie przyjmowania towaru od dostawcy minimalizujemy liczbę reklamacji gotowych wyrobów.

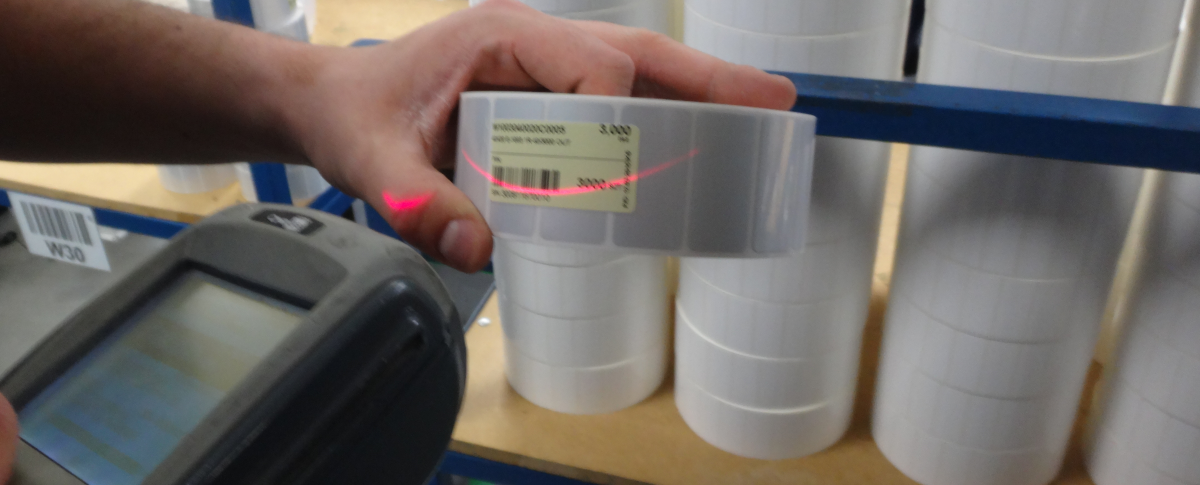

Wykrywanie niezgodności – etiSZOP

System przyjęć towaru, zgodnie z którym pracujemy, to etiSZOP. Pozwala on na 100 procentowe wykrycie niezgodności jakościowych i ilościowych już na najwcześniejszym etapie (pomijając wady ukryte). „Na wejściu” sprawdzana jest m.in. szerokość i grubość surowca. W zależności od grubości surowca, akceptowalna jest tolerancja do 10 mikronów. EtiSZOP w przypadku niezgodności automatycznie raportuje błąd, wykluczając dopuszczenie surowca do dalszej obróbki.

Jedną z reguł, którą kierujemy się w razie stwierdzenia nieprawidłowości jest kontrola surowca aż do tzw. rolki macierzystej. Za pomocą specjalnie przygotowanych raportów controllingowych jesteśmy w stanie dojść, za pośrednictwem numeru partii niezgodnej, do wszelkich informacji: co zostało z niej wytworzone, ile oraz kiedy, z czego została wyprodukowana konkretna partia, w asyście jakich innych partii lub narzędzi następowała produkcja partii niezgodnej, numer zlecenia zakupu, nazwa dostawcy, operator produkujący na wadliwej partii, magazynier przyjmujący konkretną partię. Pozwala nam to drogą dedukcji dojść do momentu, w którym niezgodność zaistniała, poznać jej okoliczności oraz wprowadzić prewencyjnie wszelkie możliwe środki zapobiegawcze, aby sytuacja się nie powtórzyła. W sytuacji zgłoszenia wady przez klienta i konieczności dalszego reklamowania surowca u dostawcy, dysponujemy partią zakupową w formie próbki, wraz z plikiem ewidencyjnym. Przechowujemy w nim wszelkie dane na temat niezgodności, która pojawiła się w formie wyczerpującej informacji o problemie od operatora maszyny, numer partii niezgodnej, numer partii kontrahenta (LOT / BATCH NUMBER), który pozwoli na szybkie odnalezienie niezbędnych informacji u dostawcy, numer zlecenia zakupu dla pozycji macierzystej danej partii, datę rejestracji niezgodności, lokalizację partii niezgodnej, rodzaj reklamacji (wewnętrzna lub zewnętrzna), rozwiązania proponowane przez specjalistę z działu jakości oraz status postępowania reklamacyjnego.

Zasady dotyczące transportu i przechowywania

Wieloletnie doświadczenie i znajomość surowców pozwoliły nam wypracować, jak i wdrożyć zasady dotyczące transportu i przechowywania, dzięki którym mamy pewność, że zapewniamy surowcom optymalne warunki. W zależności od materiału jest to np.:

- konieczność transportowania i przechowywania surowca w pozycji pionowej,

- konieczność utrzymywania odpowiedniej temperatury, czy wilgotności (chłodnia, pomieszczenia klimatyzowane) – szczególnie istotne w przypadku etykiet klejowych,

- dla surowca dostarczanego w jumbo rolach o szerokości 2 metrów – dysponujemy specjalnymi wózkami z pasami zapewniającymi pozostanie towaru na miejscu,

- w określonych interwałach czasowych niektóre pozycje obracamy „do góry nogami”, tak aby klej był cały czas równomiernie rozprowadzany na materiale,

- dla surowców, które muszą być przechowywane w magazynie klimatyzowanym mamy opracowane specjalne procedury, redukujące kontakt ze środowiskiem podwyższonej temperatury do minimum,

- dla półproduktów i wyrobów, które schodzą z produkcji także została wprowadzona procedura dzięki której pozycje te są od razu po przekazaniu na magazyn transportowane do magazynu klimatyzowanego,

- wprowadzono systemowy reżim, dzięki któremu pozycje wrażliwe na wysoką temperaturę, ustabilizowały swoją strukturę dzięki obowiązkowemu przechowywaniu przez 24 godziny w magazynie klimatyzowanym, przed kolejnym zabiegiem technologicznym.

Ciągle opracowujemy i wdrażamy nowe metody przechowywania i transportowania różnych pozycji, tak aby zapewnić odpowiedni poziom bezpieczeństwa pracowników, zminimalizować uszkodzenia wynikające z transportu oraz zredukować czas przebywania tych pozycji w niekorzystnym dla nich środowisku. Wdrażamy ponadto nowe systemy transportu pozycji o wadze przekraczającej 20 kg, tak aby pracownicy nie byli narażeni na niebezpieczeństwo przeciążenia, a surowce nie ulegały uszkodzeniu podczas takich operacji (wdrażany nowoczesny mechanizm podnośnikowy na magazynie surowców, wózek typu Torros do transportu ciężkich surowców, wózki podnośnikowe przy gniazdach roboczych, na których rotują ciężkie surowce).

(286)