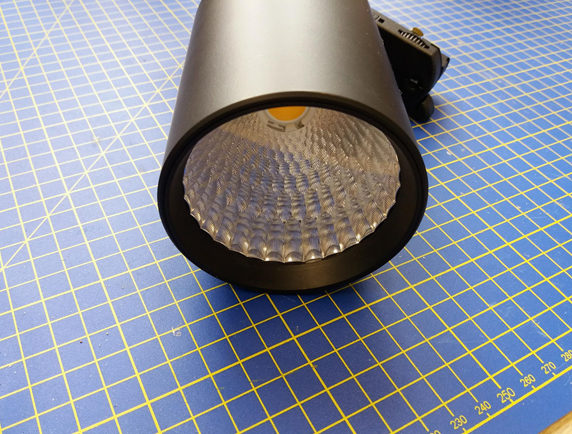

Etykiety jako osłona przed zarysowaniem i pyłem (dust cap)

Rozwiązanie dla producenta opraw świetlnych, zabezpieczające wyrób w trakcie produkcji, testów i transportu

Jednym z interesujących wdrożeń, jakie ostatnio zrealizowaliśmy były etykiety zabezpieczające lampy podczas testów wewnętrznych i transportu. Wdrożenie to zrealizowaliśmy dla węgierskiego oddziału firmy będącej światowym liderem w dziedzinie opraw świetlnych.

Klient zmagał się z problemem rysujących się lamp. Oprawy oświetleniowe narażone były na zarysowanie i zapylenie zarówno podczas procesu produkcyjnego, testów wewnętrznych, jak i później, w trakcie transportu. Klient sam próbował poradzić sobie z problemem, jednak bezskutecznie.

Jak pracowaliśmy z klientem, aby rozwiązać problem, czyli współpraca z R&D

Od klienta początkowo otrzymaliśmy poglądowe zdjęcie z informacją dotyczącą oczekiwań. Klient pierwotnie sugerował wykonanie zabezpieczenia składającego się z dwóch elementów: pierścienia z otuliny poliuretanowej oraz z doklejonej do niego folii transparentnej. Taka nasadka miałaby być nakładana na obudowę lampy na czas testów i transportu, a na końcu wyrzucana. Po konsultacjach z działem R&D Etisoftu uznaliśmy, że cięcie takiej otuliny, a potem doklejenie do niej folii transparentnej byłoby procesem czasochłonnym i bardzo kosztownym.

Folia transparentna jako ochrona elementu?

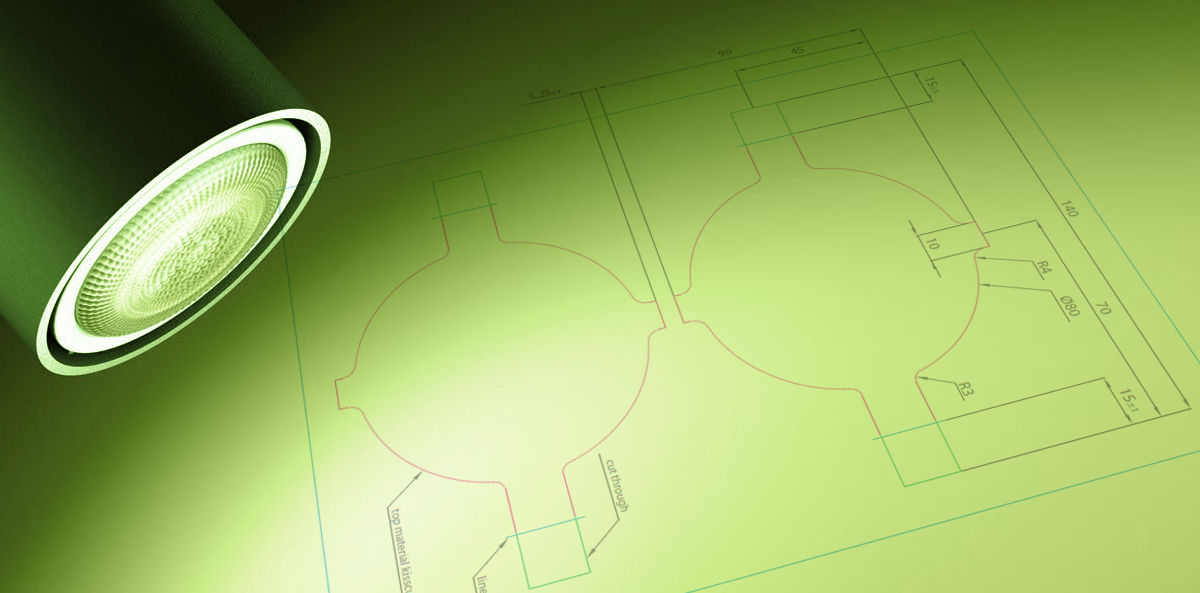

Zaproponowaliśmy folię transparentną z transparentnym podkładem. Element został wykonany w kształcie koła, z odpowiednimi nacięciami podkładu i podcięciami na krawędzi. Pozwoliło to na naklejenie folii na krawędzi obudowy lampy, a transparentny podkład w środku pozostał przyklejony do etykiety. Tak wykonane elementy zostały wysłane do testów.

Współpraca działu R&D i technologów daje pełną wiedzę

Otrzymując zwrotną informację od klienta okazało się, że lampy będą testowane w temperaturze około 100oC (o czym wcześniej nie wiedzieliśmy). To ograniczyło nam możliwości wyboru odpowiedniego materiału i technologii wykonania. Wspólnie z technologiem klienta dopracowaliśmy kształt elementu zabezpieczającego. Pozostało jeszcze tylko dobrać odpowiedni materiał pod względem odporności na temperaturę i z odpowiednim klejem. Nasz wybór padł na poliestrową, transparentno-zieloną folię maskującą z łatwo usuwalnym klejem silikonowym. Wytrzymuje ona temperaturę do 220oC. Łatwo usuwalny klej pozwalał odklejać etykiety bez pozostawiania śladów na powierzchni. W związku z tym, bez obaw zaproponowaliśmy element z klejem na całej jego powierzchni. Można było zrezygnować z podkładu na środku etykiety, co wykonaliśmy w pierwszej wersji rozwiązania. Uprościło to proces technologiczny i miało wpływ na cenę. W celu ułatwienia odklejania etykiety od obudowy przez użytkownika końcowego lampy na części etykiety został zdezaktywowany klej („zabicie kleju”, „fingerlift”).

Zastosowanie i funkcjonalność zaproponowanego rozwiązania

Zaproponowane rozwiązanie w postaci etykiet sprawdziło się u klienta, jeżeli chodzi o zastosowanie i funkcjonalność. W efekcie zaprojektowaliśmy osiem elementów dopasowanych do różnych wymiarów lamp.

Po jakimś czasie okazało się, że odklejanie etykiet od podkładu powodowało opóźnienia na produkcji u klienta. Rozwiązaniem było dodanie dodatkowej perforacji między etykietami. Pozwala to operatorowi odrywać każdą etykietę z podkładem i traktować jak arkusz. Dodatkowo, dodaliśmy wzdłużne podcięcie pod etykietami ułatwiające odklejanie etykiet od podkładu, co zaprezentowano na zdjęciach poniżej.

Rozwiązanie problemu – korzyści dla klienta

- poprawa wydajności procesu naklejania (poprzez dodatkowe podcięcie i perforacja)

- skuteczne zabezpieczenie lampy w trakcie produkcji, testów i w transporcie

- estetyczny wygląd lampy (bez zarysowań i bez śladów kleju po odklejeniu zabezpieczania.

Jeśli zainteresowało Cię nasze rozwiązanie, masz podobny problem – skontaktuj się z nami.

(135)