Taśmy dwustronnie klejące

Taśmy dwustronnie klejące – trend, przyszłość w technologiach trwałego łączenia komponentów

Tytuł nawiązuje do coraz powszechniejszego trendu wykorzystania taśm dwustronnie klejących, jaki można zaobserwować w technologiach trwałego łączenia komponentów. Ekspansja taśm dwustronnie łączących jest obecnie bardzo widoczna w różnorodnych obszarach, takich jak elektronika, konstrukcje budowlane, produkcja pojazdów, środków transportu, maszyn i urządzeń, reklama itd.

Ekspansja podyktowana jest m.in. nowymi trendami „modowymi” i normami środowiskowymi. Jest to związane z wykorzystaniem innowacyjnych materiałów pochodzenia naturalnego oraz coraz to większym udziałem materiałów z recyklingu wykorzystywanych do produkcji komponentów.

Powyższe zjawiska oraz wysokie wymagania, jakie stawia się połączeniom klejowym z zakresu wytrzymałości mechanicznej, chemicznej oraz estetyki łączenia wymuszają na producentach taśm ciągłe poszerzanie dostępnych rozwiązań w swoim portfolio.

W nawiązaniu do tematu artykułu, postaram się przekonać dlaczego warto stosować połączenia klejowe, przedstawić ogólne cechy i zalety połączeń klejowych, a tym samym dokonać podziału taśm dwustronnie klejących występujących na rynku.

Przede wszystkim należy zadać sobie pytanie:

Dlaczego kleić?

Na wstępie, nie będę odnosić się do definicji klejenia, ani tego, czym jest klej. To temat na odrębny artykuł.

Jedną z podstawowych zalet klejenia jest możliwość łączenia różnych materiałów, gdzie mamy do czynienia z różnym substratem, powierzchnią klejenia, jak i parametrami fizycznymi, jak np. współczynnik rozszerzalności cieplnej.

Nawiązując do powyższych zagadnień, możemy odnieść się do przykładu połączenia klejowego takich materiałów jak stal + szkło. W tym przypadku, spawanie czy zgrzewanie w ogóle nie wchodzi w grę, a użycie nitów, wkrętów czy śrub jest problematyczne. Analizując poniższe cechy, można wyciągnąć wnioski przemawiające za funkcjonalnością i zaletami z tytułu użycia taśm dwustronnie klejących w procesie produkcyjnym.

Zalety i funkcjonalności taśm dwustronnie klejących:

Jakość i estetyka

Rozumiana jako:

- mocne i trwałe połączenie, wolne od korozji,

- niewidoczne, estetyczne połączenie, tzn. że na powierzchni wyrobu nie ma szpecących odkształceń, przebarwień, zacieków rdzy, spawów,

- doskonałe własności uszczelniające,

- odporność na działanie czynników atmosferycznych,

- tłumienie drgań.

Efektywność produkcji – obniżenie kosztów

Rozumiana jako zmniejszenie zapotrzebowania na materiały, zmniejszenie wagi podyktowane zastosowaniem cieńszych materiałów do produkcji komponentów oraz dzięki wyeliminowaniu takich operacji jak wiercenie, spawanie, wkręcanie i inne podobne działania, czyli:

- szybki i łatwy proces klejenia,

- eliminacja obróbki wykończeniowej,

- obniżenie kosztów robocizny,

- brak konieczności posiadania drogich urządzeń.

Nowe możliwości projektowania

- szeroka gama materiałów możliwych do połączenia (metale, tworzywa sztuczne, szkło, itd.),

- łączenie materiałów o różnych charakterystykach,

- realizacja niestandardowych projektów,

- możliwość przycięcia taśmy do kształtu klejonych elementów, tzw. die-cut.

Cechy zastosowań połączeń klejowych

Za powyższymi cechami przemawia wiele innych aspektów zastosowania połączenia klejowego, tj.:

- jednolity, równomierny rozkład naprężeń, eliminacja koncentracji naprężeń występujących przy stosowaniu innych mechanicznych metod łączenia, tj. połączenia śrubowe, nitowe, spawane,

- redukcja masy elementów łączonych, m.in. dzięki temu, że nie łączymy elementów punktowo, lecz na całej powierzchni – możemy zastosować cieńszy materiał,

- równoczesne klejenie i uszczelnianie, co związane jest z dużą wytrzymałością wstępną (natychmiastowe bardzo mocne połączenie), a tym samym połączenie klejowe jest szczelne,

- zapobieganie korozji elektrolitycznej, gdzie w przypadku metali klej separuje elementy klejowe,

- izolacja elektryczna i termiczna (opcjonalnie w zależności od rodzaju użytej taśmy),

- pochłanianie drgań i wibracji,

- nierówne powierzchnie, zdolność dopasowywania się do kształtu, faktury powierzchni (w zależności od grubości kleju, nośnika, itp.),

- systemy klejowe, pozwalające na łączenie materiałów o różnych energiach powierzchniowych (HSE, LSE),

- odporność na warunki środowiskowe, odporność na zmienne temperatury, wilgoć, promieniowanie UV,

- proste w użyciu inne metody łączenia wymagają czasem użycia specjalistycznego oprzyrządowania, tj. spawarki, nitownicy etc.,

- ograniczenie obróbki wykańczającej, realizowanej poprzez dobrze zaplanowane połączenie, wykorzystanie die-cut’ów,

- nie wymaga czyszczenia, szlifowania, etc.

Jak osiągnąć prawidłowe połączenie komponentów?

Pisząc o zaletach oraz cechach taśm dwustronnie klejących należy również nadmienić, że aby osiągnąć prawidłowe połączenia klejonych komponentów wymaga się dużej staranności i dbałości w procesie klejenia. O ile konwerter skupia się na dostarczeniu wysokiej jakości produktu finalnego, czy to w postaci dedykowanej szerokości taśmy, czy wykrojonego kształtu, to finalny użytkownik musi mieć świadomość, że należy m.in.:

- zadbać o docisk elementów klejonych (kleje PSA – Pressure Sensitive Adhesive),

- zachować czystość otoczenia i powierzchni klejonych,

- nie ma uniwersalnego rozwiązania: każdy rodzaj klejonych materiałów wymaga dobrania i zweryfikowania odpowiedniej taśmy.

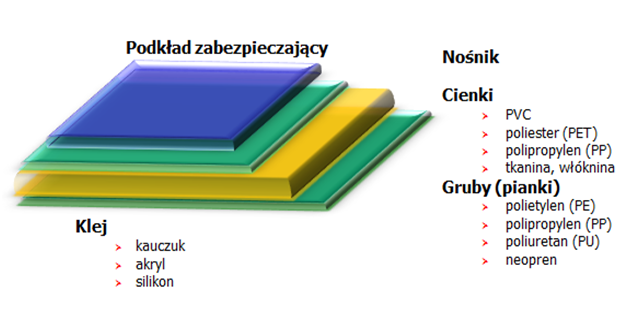

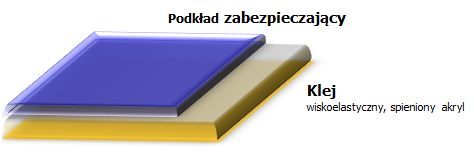

Konstrukcja, budowa taśm dwustronnie klejących

Generalnie, taśmy dwustronnie klejące składają się z nośnika i kleju, który naniesiony jest z obu stron, gdzie całość zabezpieczona jest dwustronnie silikonowym podkładem.

Odnosząc się do zalet i cech taśm dwustronnie klejących, z powodzeniem możemy zaliczyć do nich taśmy akrylowe. Konstrukcja taśm akrylowych jest odmienna niż taśm dwustronnie klejących na nośniku – taśmy akrylowe nie mają bowiem nośnika.

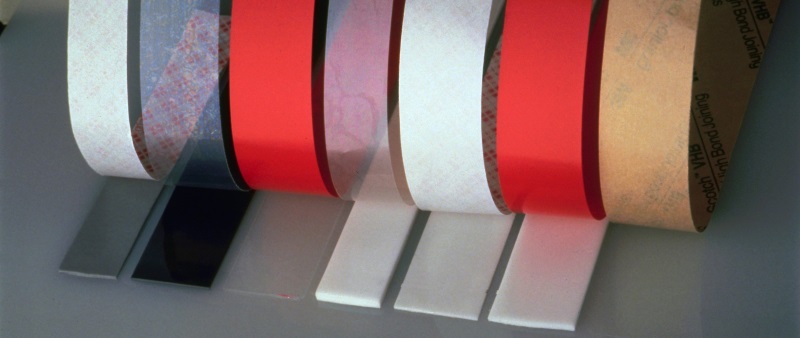

Przetwarzanie taśm dwustronnie klejących

Z taśm dwustronnie klejących z powodzeniem możemy uzyskiwać dowolne szerokości rolek. W zależności od grubości nośnika, nawoju (długości) możemy uzyskiwać szerokość od 2 mm w przypadku cienkich taśm, od 5 mm w przypadku taśm grubych i akrylowych.

Również z powodzeniem realizujemy wszelkiego rodzaju personalizowane wykroje, zgodnie w wytycznymi jakie narzuca nam odbiorca.

W doborze rozwiązań dla klientów wsparcia ze strony Etisoftu udzielają Dział Jakości, Technologiczny i Rozwoju produktu. Dysponujemy również własnym laboratorium, gdzie w razie potrzeby jesteśmy w stanie wstępnie walidować dobrane rozwiązanie.

Przykłady naszych wykrojów

Przy doborze rozwiązania warto mieć świadomość, że klej powinien być odpowiednio dobrany. W zależności od potrzeby wdrożenia, czym innym będzie dobór rozwiązania na rynku elektronicznym, a czym innym na rynku samochodowym, czy lotniczym. Tak jak nadmieniłem na wstępie, każde wdrożenie należy traktować indywidualnie.

Rozwinięcie tematu w kolejnych artykułach eksperckich firmy Etisoft.

W tekście wykorzystano materiały firmy 3M.

(350)